前兩天發了篇 Sigma 鏡頭的文章,貼文上討論了全自動生產與手工生產的差異,引發了不少討論,還說了人家夏蟲不可語冰…先跟這位先生說聲抱歉。

後來我想了想,為什麼就算是機械系專業的同學,對於自動生產與手工生產的差異的認知卻會與我如此不同呢?經過一番思考之後,我想應該是對於「全自動生產」與「手工生產」這兩個名詞的差異吧?我知道有些人認為所謂手工生產就是像古老的木雕師傅那樣拿著鑿子鋸子用完全手工的方式徒手雕出精細木雕。不過先不說那樣的師傅現在還找不找得到,光是那沒有效率的做法,以及沒有器械輔助無法製作出統一規格零件的生產模式,就不會是能適應當今工業化社會的技術。先前我有提過,早期二戰後的 Leica 因為生產技術不發達,因此每一台 Leica M3 都必須經由師傅手工打磨才能組出一台「Leica M3」相機,算是非常不精密的機械。

因此這裡說的手工生產並不是完全純手工製造的做法,而是藉由精密自動化機械,以人手操作的方式製造物品的方法。相對於我這裡所提的手工生產,則是從頭到尾完全由電腦控制的生產方式,就是那種放一塊鋁磚進去並按下機台的開始按鈕,等等就會鋁磚就會自己變成一支 iPhone 的做法。這兩者得先先說清楚,以免等等我們又把他跟「完全用手工具生產」的純手工生產混為一談。

先前有一些家裡做精密加工的朋友跟我解釋了關於車床的工作限制,以及五軸 CNC 機的一些工作眉角。不過當時沒拍照,所以我想了想,就用下町火箭的影片來做說明吧!下町火箭是由阿部寬主演的日劇,講的是一間日本的小型精密加工廠如何靠手工打造出唯一能讓大型工業集團的太空火箭成功升空的故事。在故事開頭的前幾集中,就有介紹手工打磨金屬的橋段。

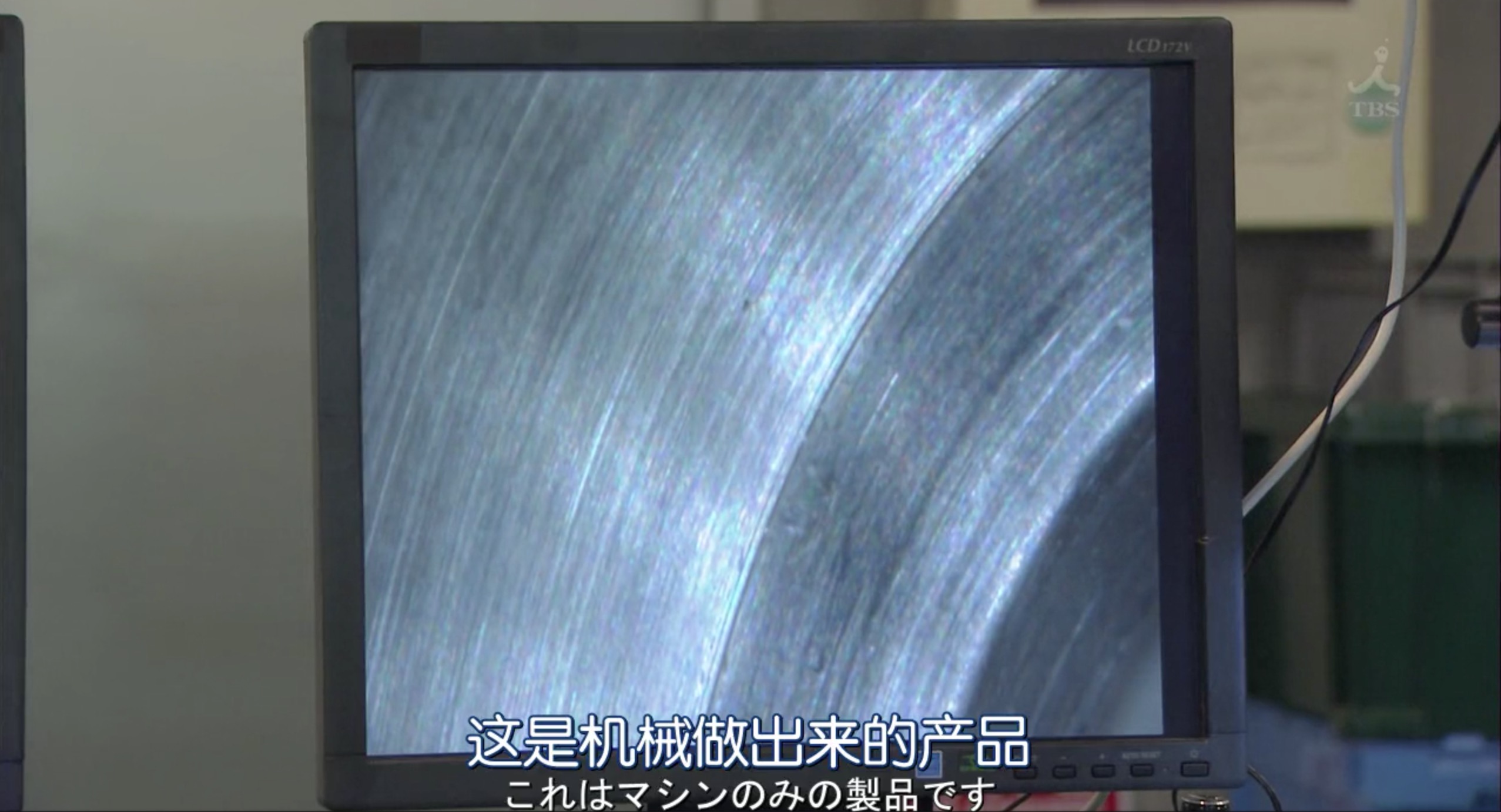

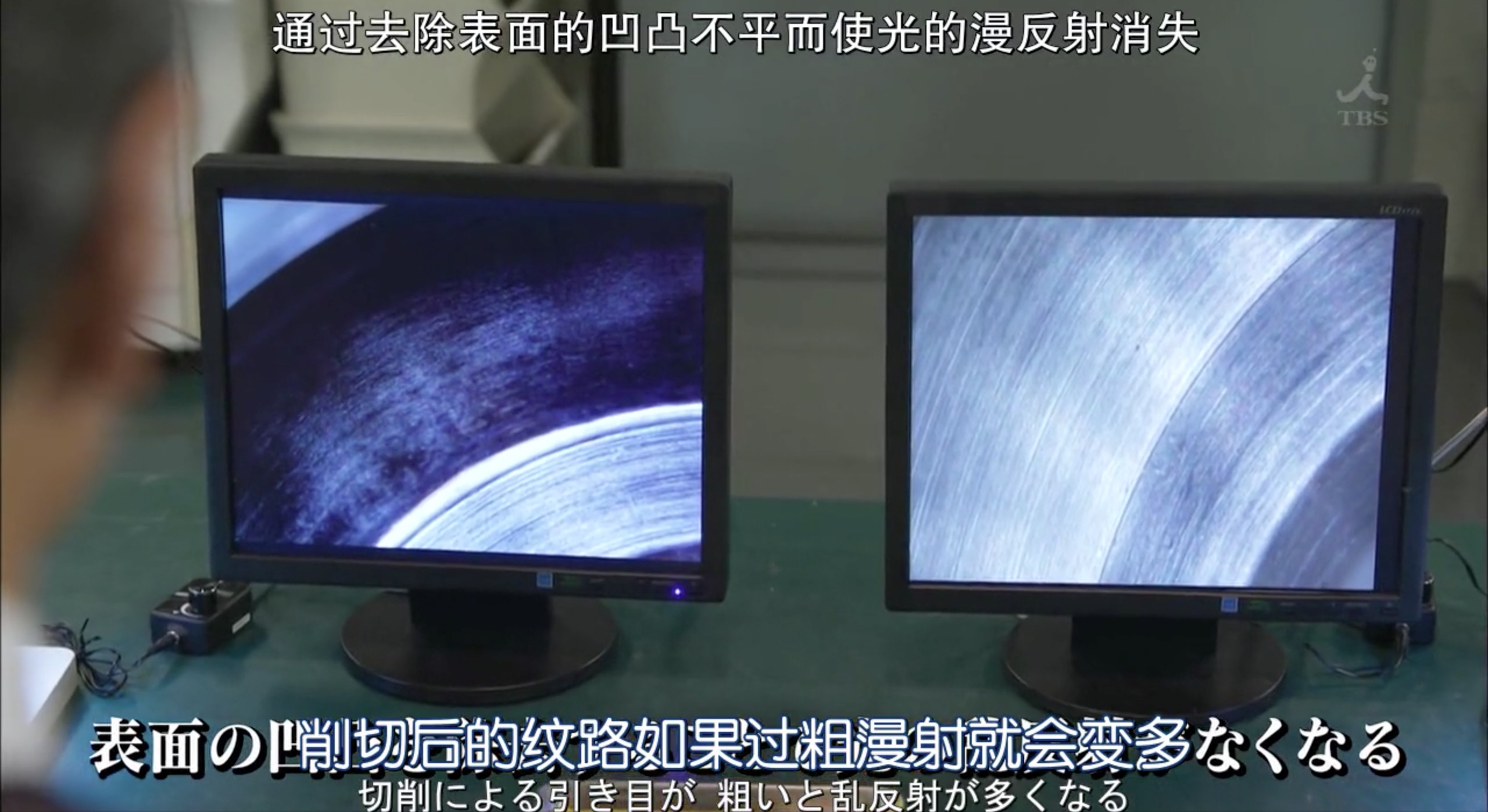

上圖看字幕就有說啦,這是用機械打磨出來的產品。可以看到在機械打磨下,管壁中可以看到明顯的車痕,因此會有大量的光線反射。但如果用手工打磨呢?就會變成如下圖這樣:

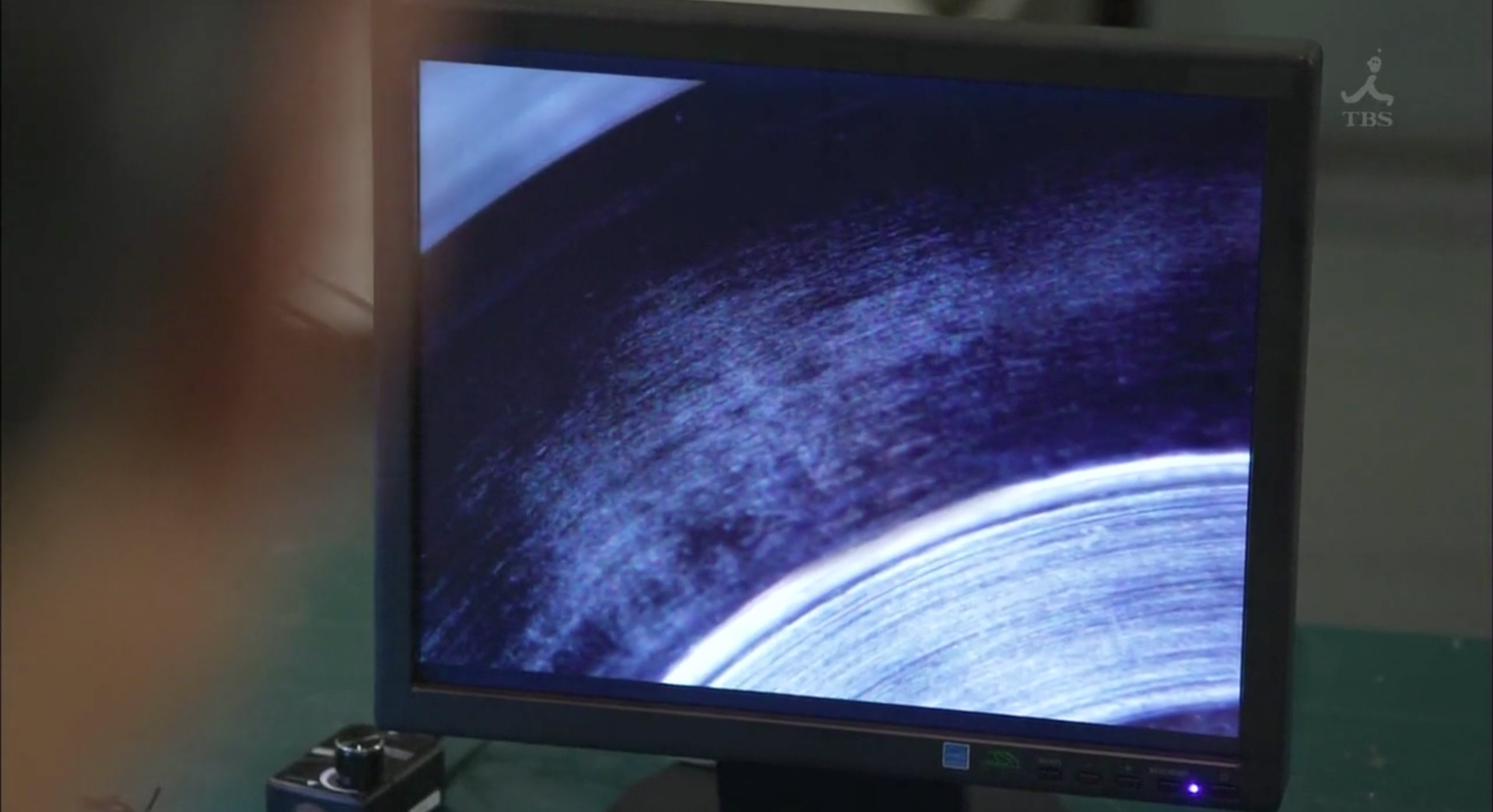

由於表面的凹凸不平都被去除了,所以看起來就變成漆黑一片,兩者比較請見下圖。實際上在下町火箭日劇中,還有針對小引擎氣缸的比較,強調手工打磨的汽缸活塞運作起來更為順暢等等,都是在強調全自動生產與手工生產之間的差異。

為什麼會有這麼大的差異?

套句以前一位車床師傅跟我說的話,就是「你車好了沒,電腦並不知道」。以加工機台來說,在精密機械與電腦控制下,車刀頭運轉移動的幅度在精確度與穩定度絕對不會輸給人類,甚至猶有過之。但是現在的加工機台仍有個人類辦得到,電腦做不到的問題:不知道現在車床刀頭的狀態如何。先前有人回應說現在的刀頭不會用到壞掉才換,這樣說並沒有錯,但問題是刀頭一開始就是精準的嗎?在安裝過程中是否精準呢?運作過程中有沒有突然間受到了微小損害而使得公差越來越大?

這些事情都是電腦所不知道的,雖然現在機台已經開始往「電腦也看得到狀態」的發展方向前進,就像我以前介紹過的工研院「手眼力協調機器人」那樣,機台自己就能透過攝影機來辨識當前的加工狀態。然而在實際生產上,有很多加工的細節直至今日仍未必能透過機台自己的感測器來感知這些變化。舉例來說,鋁合金看起來就是一整塊同樣質地的金屬,但實際上它卻是一種密度不均勻的材料,因此在車床上加工時,若完全倚賴電腦全自動一顆一顆的車過去,就很有可能發生前後兩顆製品有微小落差的問題:這並不是製造機台不精準,而是材料問題造成製品的不精準。

前幾年我在協助開發音響相關零件時,曾經參與過鋁合金套筒的設計製造。鋁合金套筒結構很簡單,就是一個用來雕刻品牌標誌的中段管身,以及兩個靠螺紋鎖上的前後蓋。當時在收到成品時出現了兩個嚴重的問題:第一,前後蓋與中段管身無法任意配對順利組合鎖上;第二,鋁合金陽極處理不均勻,每一顆的顏色都有一點點落差。後來工廠收回去檢討,發現因為我們的鋁合金套筒實在太小了,因此在自動車床上容易出現很微小的刮痕、歪斜,最後就導致每一個前後蓋與中段管身出現很微小的尺寸落差,最後就會出現無法完全鎖上密合的問題。而針對顏色部分,則是因為鋁合金管材的密度不同,因此統一放進陽極處理槽用電腦控制時,會出現每一顆顏色有些微落差的問題。

後來怎麼處理?

也很簡單,車床部分指定一位老師傅手動+自動控制去車;顏色部分則靠老師傅手動調整陽極處理來平衡所有套筒的顏色。當然你可以質疑為何不用更精密的車床,或是使用密度更均勻的材料,但問題是今天工業生產並不是只做一顆的藝術品,無法在大量生產時卻又不計成本亂燒錢。因此在為了同時追求效率與品質的情況下,當前的做法還是需要倚賴熟練技工的手動操作,無法靠著全自動器械來完成所有零組件的生產。先前貼文中有人提到潛水艇螺旋槳製造機床的問題,其實用這來證明需要自動化機台是沒錯的,因為在全手工生產下,就連 Leica 相機那麼小的東西都做不精準了,更何況潛水艇?但問題是在有了機台之後,還需不需要人手操控來讓產品臻於完美?這才是今天要討論的議題。

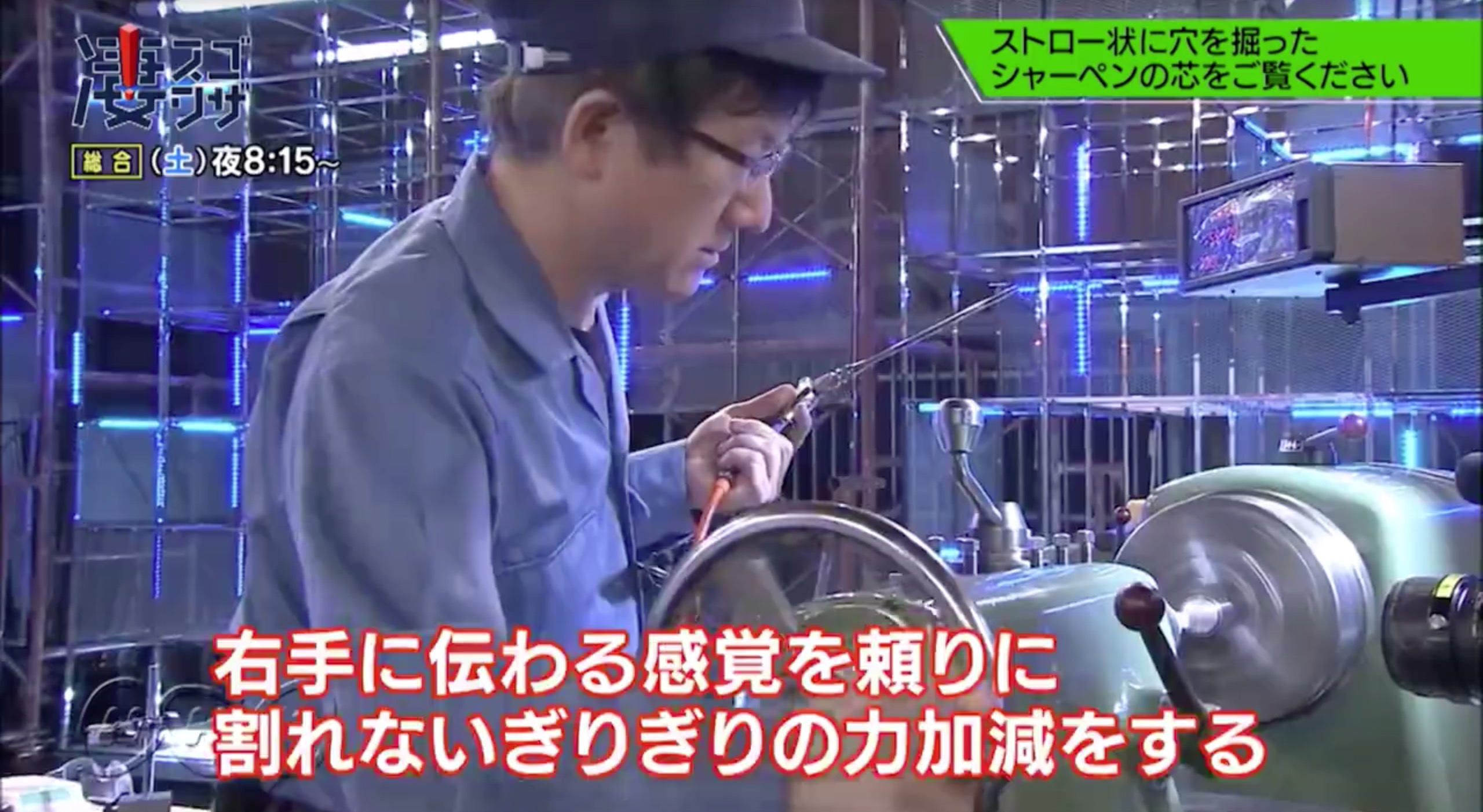

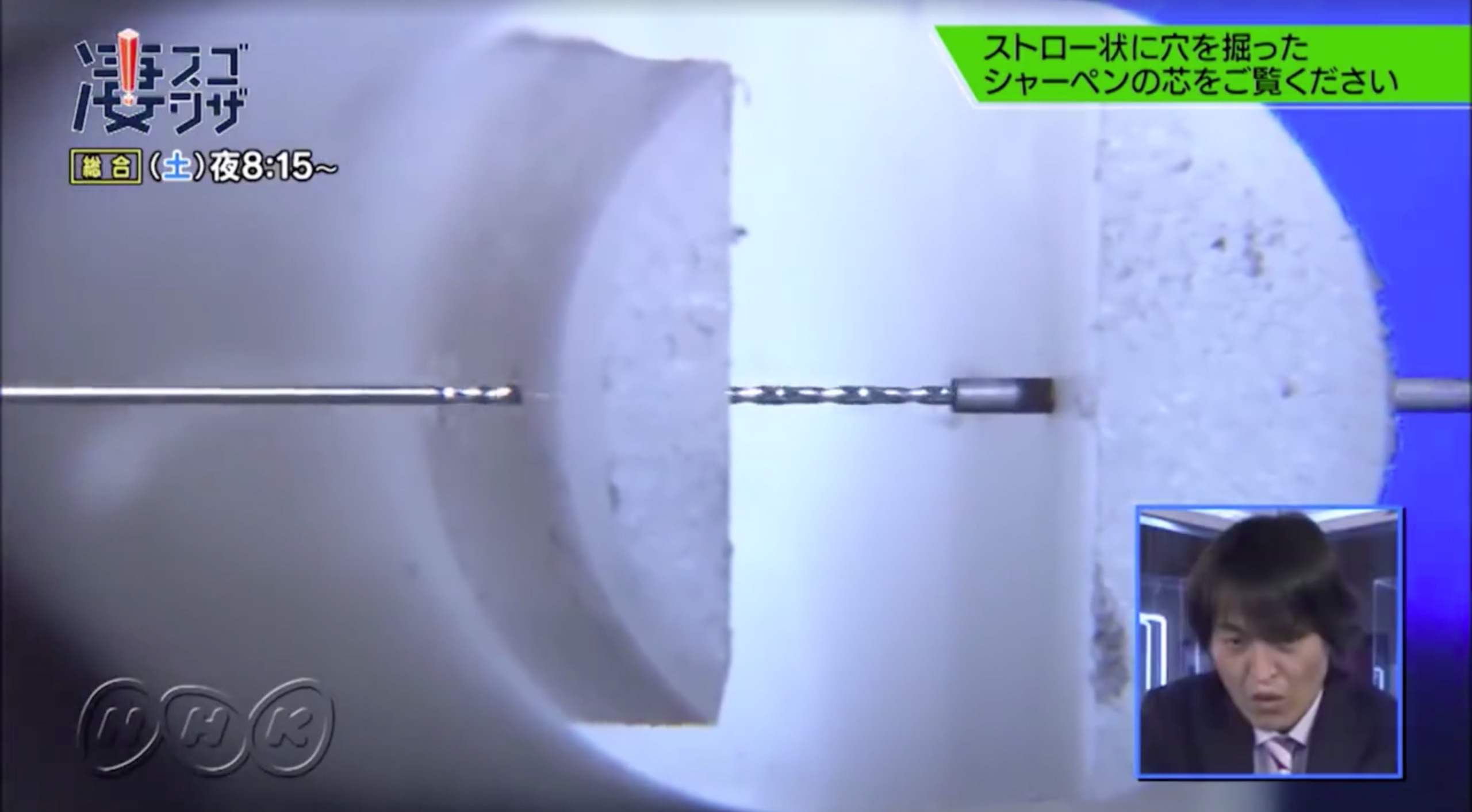

先前有則影片,是介紹日本一位車床技師,能用手動操作的方式在 0.5mm 自動鉛筆心中鑽出一條隧道來。裡面就有提到,該名技師靠著手感來加減推入鑽頭的力道,最後才得以成功在輕輕一碰就斷裂的筆芯中鑽出一條隧道來。

當然這件事情也能用自動機械來鑽,但以現在普遍的自動車床來說,你可以設定讓他用最慢的速度穩定推進,但卻無法做到靠手感來增減力道的程度。如果你曾經用電鑽去鑽過牆壁,就會知道即使是用電鑽來鑽牆,也不能一味地用力推進:有時候需慢速旋轉避免刀頭壞掉,有時候則必須用力高速推進突破以避免把牆面鑽壞。同樣道理,這些事情對於大多數的機台來說,都還是無法靠電腦自己做到的事情,因此今天仍有手工生產的必要。

上圖圖片來源:https://theme.npm.edu.tw/exh103/a_carland_of_treasures/ch/ch03.html

另外,雖然現在已經有能車出立體簍空構造的五軸 CNC 機台,但受限於鑽頭移動角度、對材料變化的感應程度等,即便現在已經能靠機台製造出立方體中還有立方體的製品,但要像這種多層象牙球嘛…要靠全自動機械生產,且還是「象牙」這種密度更不均勻的天然材料,那還真的相當困難的一件事情。

說起來並不是要講全自動生產的不是,而是現在機台才剛剛學會去「看」自己生產的東西現在做得如何了,要真正達到手工生產那能在多項變數下找到最佳平衡方案的作法,以今天的技術仍有很長一段路要走。況且就算機器懂得去看、去感受「手感」,電腦要如何知道在這大量變數下如何改變現在車刀的移動角度、力道、轉速,這些就又是人工智慧的範疇了。或許未來會有一天能完全取代人工生產,但以今天的技術來說,手工生產仍是高精密產品不可缺少的重要要素。

最後回應先前貼文中關於 IC 設計的問題,這可以找一下關於蘋果 A 系列 CPU 的設計故事,裡面有提到蘋果雖然仍使用 ARM 指令集,但 CPU 本身卻是自己手工設計,因此能比同期 CPU 擁有更好的效能發揮。當然這裡的「手工」意思是由人手動去設計而非讓電腦自己跑,並不是真的用紙筆去畫,這點還是得搞清楚才行~